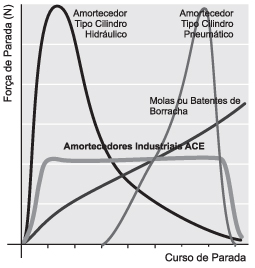

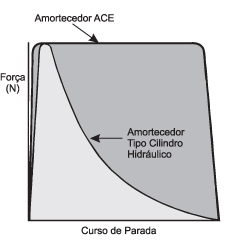

Capacidade de Energia:

Suposição: Se considerarmos mesma força de reação.

Resultado: O amortecedor pode absorver consideravelmente mais energia (representada pela área sob a curva do amortecedor ACE).

Vantagem: Ao instalar um amortecedor ACE, teremos um produto com grande absorção de energia, resultando em uma excelente desaceleração linear.

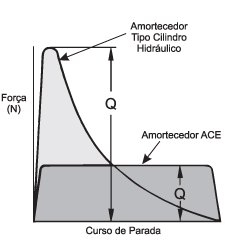

Força de Reação:

Suposição: Mesma absorção de energia (área sob a curva).

Resultado: A força de reação transmitida pelo amortecedor é muito menor.

Vantagem: Ao instalar um amortecedor ACE, o desgaste e a manutenção de máquinas podem ser drasticamente reduzidos.

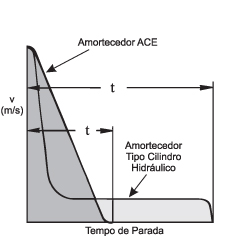

Tempo de Parada:

Suposição: Mesma absorção de energia.

Resultado: O amortecedor desacelera instantaneamente a carga em movimento em um período muito menor de tempo.

Vantagem: Ao instalar um amortecedor ACE, os tempos de ciclo são reduzidos, proporcionando velocidades de produção muito maiores.

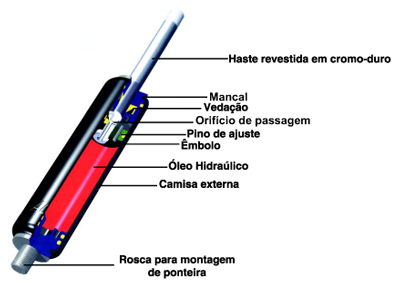

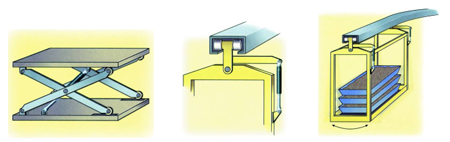

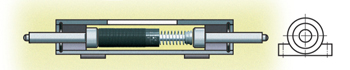

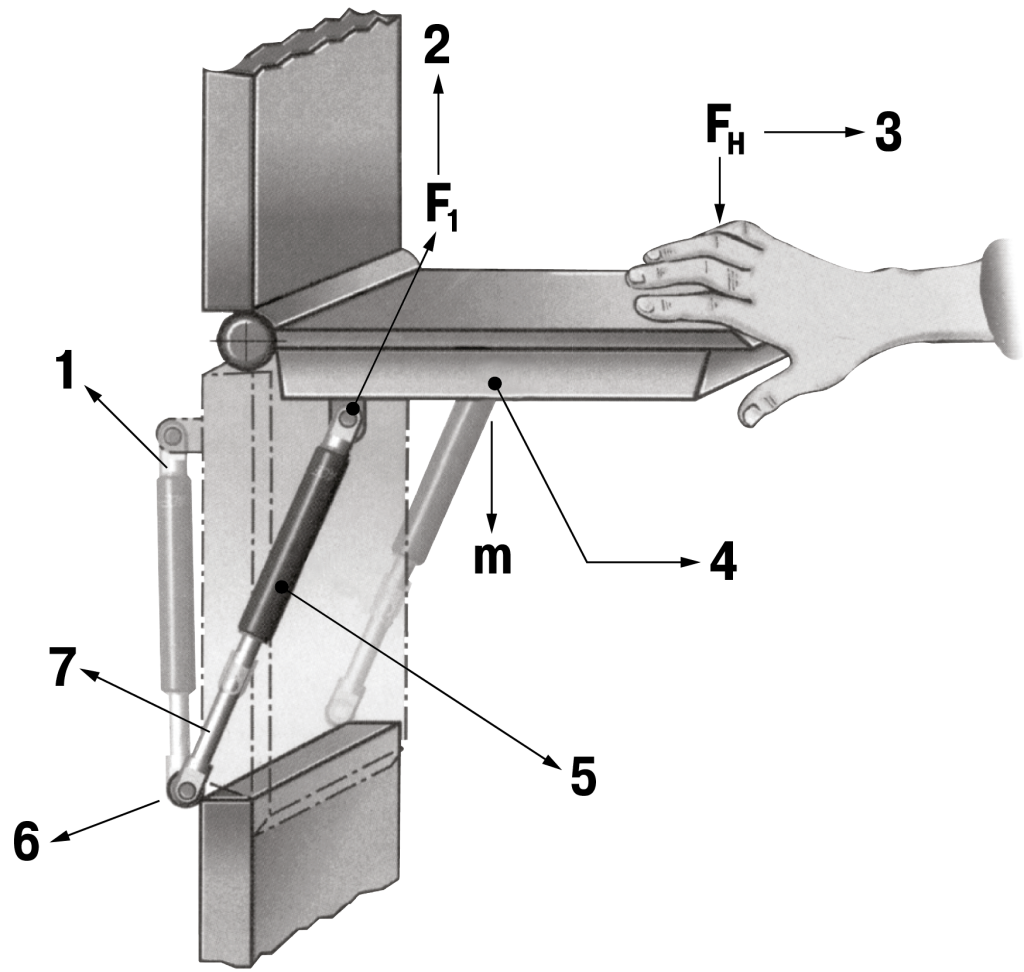

Os controladores hidráulicos estão disponíveis nos diâmetros de 15 a 40 mm e com cursos de até 800 mm. São fornecidos basicamente com três tipos de funções: simples ação com atuação na tração; simples ação com atuação na compressão e dupla ação. Sua concepção de projeto é bem semelhante ao da mola a gás, podendo trabalhar em qualquer posição para controlar movimentos e velocidades de massas que oscilam, articulam ou ficam suspensas.

Os controladores hidráulicos são isentos de manutenção.

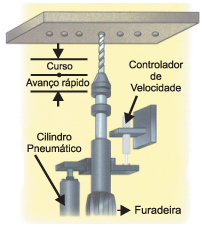

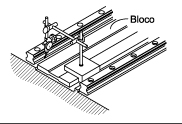

Furos em placa de madeira

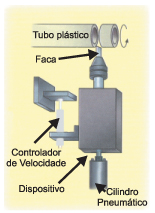

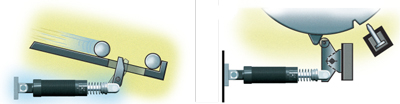

Para obter furos bem acabados, é necessário controlar o avanço constante da furadeira. Até mesmo as menores variações de velocidade causam trincas e furos irregulares em madeira. No exemplo abaixo, a aplicação era realizada com sistemas eletromecânicos (CLP) para controlar a velocidade de trabalho. Este processo gera altos custos de implantação e manutenção. Com a aplicação dos controladores de velocidade, tornou-se possível a utilização de um simples cilindro pneumático standard como acionador e válvula pneumática 5/2 vias.

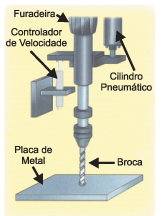

Furos em placa de metal

Uma alta velocidade de avanço no início da perfuração pode danificar ou quebrar brocas, resultar em arestas dentadas e furos irregulares com frequentes substituições de ferramentas. Através da instalação de um controlador de velocidade, é possível controlar com precisão o avanço da furadeira, como consequência os furos terão acabamento perfeito e as brocas não sofreram quebras.

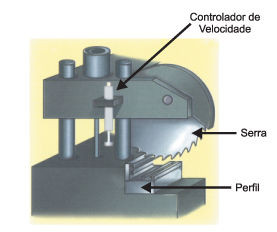

O corte regulável e altas velocidades são requisitos essenciais em casos particulares do material a ser processado. Um controlador de velocidade com sua graduação de regulagem permite com uma grande exatidão a repetibilidade no controle de avanços nos mais variados sistemas e em qualquer tipo de material a ser usinado.

Corte de alumínio com inserto em plástico

Num único corte, a variação dos tipos de materiais em relação a sua dureza pode provocar menor ou maior resistência no momento em que a serra está avançando. Todavia a velocidade de avanço do corte deve permanecer constante, para evitar danos aos materiais ou quebra da serra. Um controlador de velocidade instalado diretamente na base da serra propiciou uma solução simples e econômica.

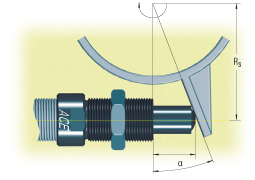

Adaptador angular para carga lateral

Com a utilização desse acessório, a carga lateral não será aplicada diretamente na haste, aumentando assim a vida útil do amortecedor.

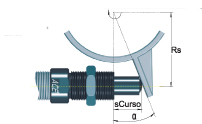

Sempre que possível posicione o amortecedor de forma que a face impactante esteja perpendicular a haste do amortecedor na metade do trajeto do curso

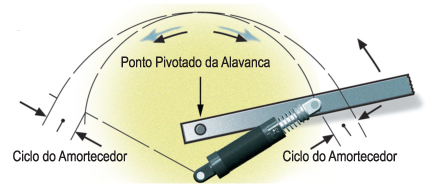

Um amortecedor para dois finais de curso

É possível utilizar somente um amortecedor de impacto para duas posições finais, utilizando eixos de giro diferentes, na forma representada pela ilustração.

Recomendação: Deve-se deixar 1,5mm no curso do amortecedor livre em cada extremidade final do curso.

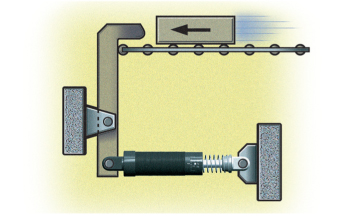

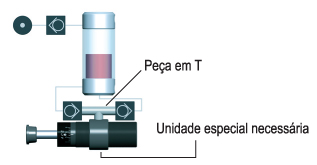

Amortecedor de dupla ação

Com uma pequena modificação adicional um amortecedor unidirecional normal pode ser convertido para trabalhar em duas direções opostas utilizando-se o mecanismo como apresenta a figura.

Frenagem com dispositivo de retenção

4.1 O dispositivo de retenção amortece a energia cinética fazendo com que o objeto atinja suavemente o fim do curso.

4.2 O dispositivo de retenção amortece a energia rotativa da mesa giratória. A mesa giratória pode ser mantida na posição desejada com uma trava de bloqueio ou similar.

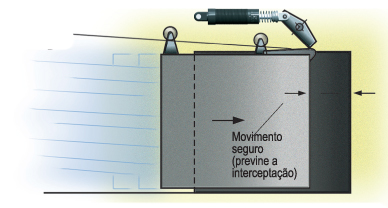

Amortecedor para sistema de segurança

Ex.: porta contra incêndios

A porta contra incêndios fecha rapidamente até alcançar a alavanca. Logo desacelera-se suavemente mediante a aplicação de um amortecedor montado na alavanca, e fechamento sem impacto e sem perigos para as pessoas.

Ampliação de extensão do curso por sistema mecânico

Por intermédio da alavanca, pode-se aumentar a extensão efetiva do curso e reduzir o espaço de montagem no lado esquerdo.

A haste retorna imediatamente para a posição inicial quando desaplica-se a carga. Durante períodos curtos é possível a operação sem alimentação de ar.

O curso de retorno pode ser controlado sequencialmente com uma válvula pneumática em qualquer momento. O amortecedor não exerce qualquer força de retorno até que a válvula seja acionada.

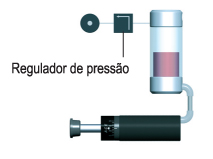

A força de retorno da haste pode ser controlada pelo regulador de pressão. Deve-se garantir pressão mínima para retorno da haste na posição inicial.

Retorno por mola com reservatório de Óleo. (sem alimentação de ar). Maior tempo para o retorno da haste.

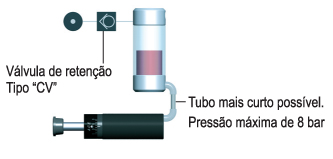

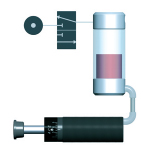

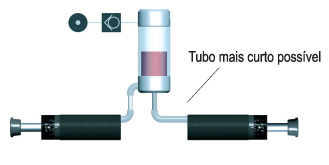

Circuito de recirculação de óleo para ciclos extremamente altos. Óleo quente é direcionado para o reservatório afim de promover a dissipação de calor. Deve-se utilizar válvulas de retenção.

É possível a conexão de 2 amortecedores em um único reservatório. Nesses casos deve-se utilizar reservatórios maiores que o recomendado. É possível a combinação entre os exemplos 2,3 e 5.

Características da Pressão Interna do Amortecedor:

A pressão Interna do amortecedor é individualmente projetada e manufaturada para cada aplicação específica.

Amortecedores de impacto têm projetos individuais de medidas dos orifícios internos, dependendo de sua aplicação. Desta forma, não se pode especificar ou dimensionar um amortecedor tendo apenas como base suas medidas externas.

O cálculo e a seleção do amortecedor de impacto correto deve ser efetuado ou verificado pela OBR.

Montagem:

Para montar o amortecedor, recomendamos o uso dos acessórios de montagem originais mostrados no catálogo.

A montagem de cada amortecedor deve ser posicionada de forma exata, para que a força de reação possa ser adequadamente transmitida pela estrutura da montagem.

O comprimento total do curso deve ser usado para desaceleração, porque se usado somente parte do curso, pode gerar uma pressão excessiva e danificar a peça.

Verificação Inicial de Partida:

Primeiros impactos no amortecedor devem ser somente testados depois da correta montagem e com velocidade de impacto reduzida e, se possível, com carga também reduzida.

Diferenças entre dados de operação calculados e vigentes podem ser detectados previamente e evitar que o sistema seja danificado. Se os amortecedores foram selecionados sobre dados calculados que não correspondem a carga máxima possível, então estas condições de impacto restritas não devem ser excedidas durante os testes iniciais ou uso subsequente do sistema. Caso contrário, há risco de danificar os amortecedores e/ou a máquina pela pressão excessiva dos materiais.

Depois do teste e averiguação inicial, verificar se a haste do amortecedor retorna à posição inicial. Também verifique se a montagem do dispositivo ainda está cuidadosamente apertada. É preciso garantir que nenhum dano ocorra à haste do amortecedor, ao corpo ou à montagem do dispositivo.

O que Verificar Após Impacto com Carga Total:

Amortecedores de impacto que foram originalmente testados somente em velocidade e carga reduzida devem ser testados novamente depois que um impacto com carga total ocorreu.

Verificar se a haste do amortecedor estende-se completamente e se a montagem do dispositivo ainda está seguramente fixa. É preciso verificar se algum dano ocorreu na haste do amortecedor, no corpo ou na montagem do dispositivo. Se não ocorreram danos, o amortecedor pode voltar a operar normalmente.

Manutenção:

Amortecedores de impacto são sistemas lacrados e não precisam de manutenção especial.

As peças que não são usadas regularmente devem ser testadas dentro do tempo normal para verificação da segurança pelo menos uma vez por ano. Os amortecedores de impacto que estão em uso regular devem ser verificados a cada 3 meses.

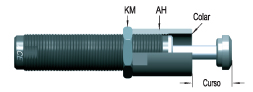

Colar Ajustável

Todos os amortecedores da série miniatura ACE, tem, como opção, acrescentar um colar tipo batente mecânico (AH), afim de obter um ajuste fino da posição de parada final. Para os modelos da série “MC” recomenda-se a instalação do colar (AH) aproximadamente de 1 a 1,5mm antes do final do curso.

Flange Regulador

O bloco de montagem “UM” tem como opção de fixação por base (perpendicular ao corpo do amortecedor) ou fixação tipo flange (longitudinal ao corpo). É um acessório muito compacto permitindo ajuste fino de posição do amortecedor, girando-o para dentro ou para fora.

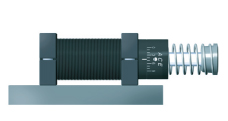

Proteção para Haste

Ambientes agressivos que envolvem respingos de solda, pó de madeira, areia, pintura e etc, podem danificar a haste do amortecedor e sua vedação interna. Como opção protetora temos o acessório “PB”, onde é fixado firmemente na haste protegendo-a e consequentemente aumentando a vida útil do amortecedor. OBS.: Quando instalar o acessório não esqueça de prever espaço em torno do corpo do amortecedor para um movimento livre.

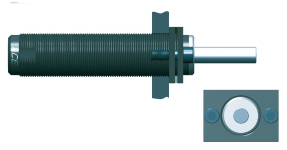

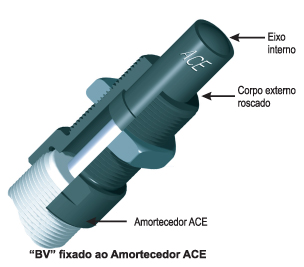

Adaptador de Carga Lateral

Com ângulos de impacto de carga lateral maiores que 3º, o tempo de vida útil do amortecedor diminui rapidamente devido ao aumento do desgaste no mancal da haste. O adaptador de carga lateral “BV” fornece uma solução definitiva.

Material: Corpo externo e eixo interno – Aço temperado de elevada resistência ao desgaste.

OBSERVAÇÃO: O adaptador “BV” somente pode ser instalado em um amortecedor da série miniatura sem o top na haste.

Problema:

O movimento de impacto giratório provoca forças de carga laterais elevadas na haste do amortecedor, o que aumenta o desgaste do mancal resultando possivelmente em rompimento ou flexão da haste.

Solução:

Instalar o Adaptador de Carga Lateral BV. Se possível, divida o ângulo de impacto da seguinte forma:

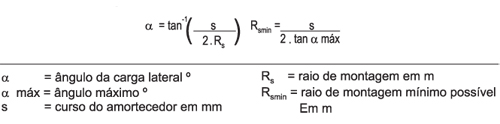

Fórmula:

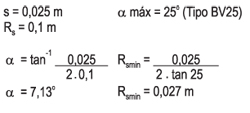

Exemplo:

As unidades da série MAGNUM tem um colar final de curso incorporado (parada mecânica) que também atua como regulagem frontal. Caso use um amortecedor sem um colar de parada, é importante instalar uma parada mecânica de 0,5 a 1mm antes do final do ciclo.

Para uma ótima dissipação de calor, não pintar o amortecedor. Para aplicações em ambientes com ácidos, poeiras, abrasivos, vapor ou água, deve-se proteger o amortecedor. O amortecedor deve ser firmemente fixado em uma superfície plana e lisa com resistência adequada

A família de amortecedores MC é auto-compensada. Desde que o peso efetivo da aplicação permaneça dentro da faixa fornecida nas tabelas de capacidade, não são necessários ajustes para mudanças em pesos, velocidades ou forças propulsoras. Estas unidades estão disponíveis com cinco faixas operacionais padrão (ME min. – ME max.) e são identificadas pelo número do sufixo após o modelo que vai de 0 (muito macio) a 4 (muito duro).

O( ajuste tem uma escala graduada de 0 a 9. O ajuste traseiro no corpo dos MA/ML64, tem um parafuso trava montado na lateral que deve ser afrouxado (meia volta no máximo) com uma chave allen antes de iniciar o ajuste. As unidades da série MAGNUM podem ser ajustadas pela chave allen na parte traseira do corpo – ou girando o colar de parada frontal. Ambas regulagens estão internamente conectadas e mostrarão os mesmos valores de ajuste nas escalas quando forem giradas. Após a instalação acione o equipamento algumas vezes e gire o ajuste até que a desaceleração seja obtida (Ex.: nenhuma mudança repentina na velocidade de carga é oservada no início ou no final do ciclo do amortecedor). O amortecedor é sempre fornecido na graduação nº5.

Se houver um impacto forte no início do ciclo ajustar a unidade para mais macio. Ex.: Ir em diração ao nº9 na escala.

Se houver um impacto forte no final do ciclo ajustar a unidade para mais dura. Ex: em direção ao 0.

Ajuste aproximando-se do “0” significa:

a) Velocidade de impacto está muito baixa: considerar troca para o Modelo tipo ML.

b) Caso o ajuste final for menor que 2 ou maior que 8, um amortecedor de modelo maior deverá ser dimensionado.

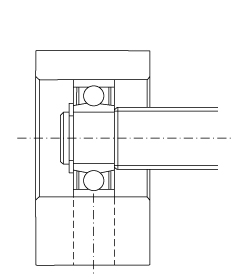

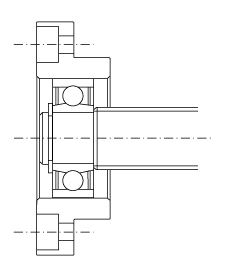

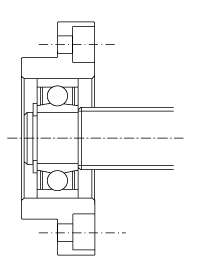

Modelo Básico

Montagem com Flange

Montagem Suporte tipo “S”

Montagem com Articulação tipo “C”

É possível recondicionar os amortecedores ACE a partir do tamanho 33. Recomendamos que os amortecedores danificados sejam enviados para OBR para reparos. Esta opção é mais econômica do que o custo comparativo de repará-lo em sua empresa.

Caso preferir fazer o recondicionamento, disponibilizamos também para venda kits de reparo, kits de vedação e peças sobressalentes.

Peso dos Eixos:

| Diâmetro do Eixo (Ø) | Peso do Eixo (Kg/m) | Comprimento máx. (mm) |

|---|---|---|

| 8 | 0,39 | 4.000 |

| 10 | 0,62 | 4.000 |

| 12 | 0,89 | 4.000 |

| 16 | 1,58 | 6.000 |

| 20 | 2,46 | 6.000 |

| 25 | 3,85 | 6.000 |

| 30 | 5,55 | 6.000 |

| 35 | 7,55 | 6.000 |

| 40 | 9,86 | 6.000 |

| 50 | 15,41 | 6.000 |

| 60 | 22,20 | 6.000 |

Especificações:

Material: CK45

Dureza: HRC 60 ~ 64

Dureza prof.: 0,6 ~ 2,5 mm

*Consultar departamento de vendas para usinagem nos eixos.

Axial: É a medida entre o fuso e a castanha no sentido longitudinal ao eixo.

Radial: É a folga entre o fuso e a castanha perpendicular ao eixo do fuso.

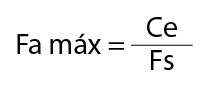

É uma carga axial concêntrica, constante e unidirecional em que 90% de um grupo de fuso de esfera quando operados, independentemente, nas mesmas condições podem suportar uma duração de vida útil de 106 revoluções.

É uma carga axial perpendicular à superfície de contato das esferas e da pista do fuso, provocando uma deformação permanente na esfera de (0,0001 x diam. da esfera) aplicado no fuso em repouso.

| Fa | Carga Axial |

|---|---|

| Ce | Carga Estática |

| Fs | Fator Estático |

| Fator Estático | Fs |

|---|---|

| 1 – Máquinas industriais em geral | 1,2 ~ 2 |

| 2 – Máquinas operatrizes | 1,5 ~ 3 |

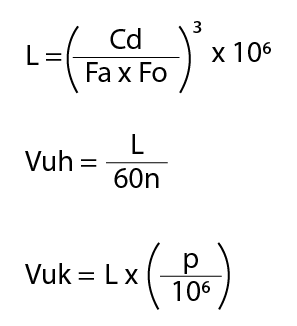

A vida útil do fuso é expressa pelo número total de revoluções. O total de horas ou a distância percorrida também pode ser utilizados para os cálculos.

| L | Vida útil em revoluções |

|---|---|

| Vuh | Vida útil em horas |

| Vuk | Vida útil em Km |

| Cd | Capacidade de carga dinâmica (Kgf) |

| Fa | Força axial (Kgf) |

| n | Velocidade em RPM |

| p | Passo (mm) |

| Fo | Fator de operação (veja tabela abaixo) |

| Uso | Vida Útil Média |

|---|---|

| Centros de Usinagem | 20.000 h |

| Máquinas em Produção | 10.000 h |

| Máquinas de Controle Automáticas | 15.000 h |

| Dispositivos e Outros Equipamentos | 5.000 h |

Obs.: Tabela referencial p/ fadiga.

| Vibração e Impacto | Velocidade | Fo |

|---|---|---|

| Leve | V < 15 (m/min) | 1,0 ~1,2 |

| Média | 15 < V < 60 (m/min) | 1,2 ~1,5 |

| Alta | V > 60 (m/min) | 1,5 ~3,0 |

Utilizar graxa à base de Lithium com viscosidade 30 ~40 Cst (40º) na grade ISO 32~100.

Para aplicações em baixas temperaturas, utilizar graxa com baixa viscosidade.

Para aplicações em altas temperaturas, cargas elevadas e baixas velocidades, utilizar graxa com alta viscosidade.

Intervalo de Lubrificação

Obs.: Não colocar graxa em excesso, evitando assim que haja aumento de temperatura.

Quando a velocidade da rotação do motor coincide com a frequência do sistema, as vibrações podem causar ressonâncias. Essa velocidade de rotação é determinada crítica. Isso acarreta danos no equipamento. Por isso, é muito importante prevenir a ressonância da vibração. Dependendo da aplicação, é necessário utilizar mancais extras entre as extremidades, para aumentarmos a frequência dos fusos de esferas. Cálculo para rotação máxima permissível:

![]()

Para rotação máxima também pode ser considerado o seguinte limite:

Para fuso retificado = dr x n <= 70.000 rpm (para classe C3 e C5)

Para fuso laminado = dr x n <= 50.000 rpm (para classe C7)

A fórmula dm x n é apenas uma referência. Para um cálculo mais preciso é necessário levar em consideração os métodos de fixação e as distâncias entre os mancais.

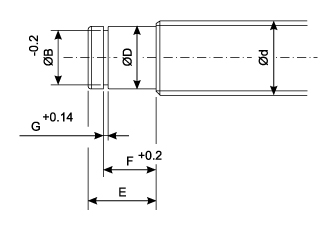

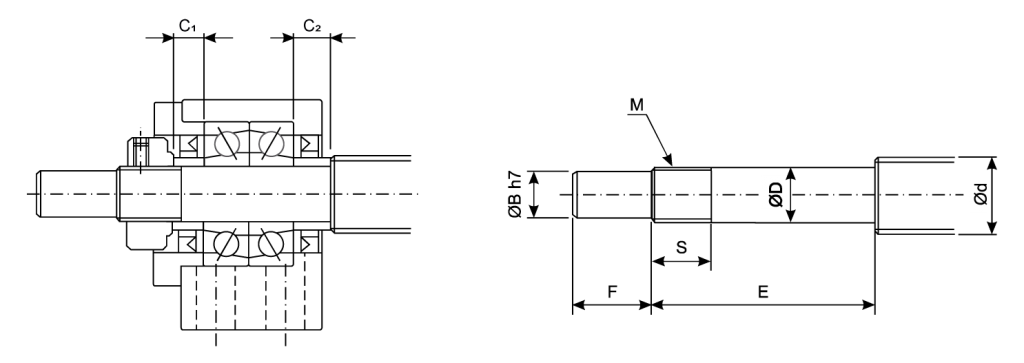

Dimensões em mm

| Modelo | Ø do Fuso d |

Ø para Montagem no Mancal D |

E | B | F | G | |

|---|---|---|---|---|---|---|---|

| BF10 | FF10 | 14 | 8 -0,005 ~ -0,012 | 10 | 7,6 | 7,9 | 0,9 |

| BF12 | FF12 | 14 / 16 | 10 -0,005 ~ -0,012 | 11 | 9,6 | 9,15 | 1,15 |

| BF15 | FF15 | 20 | 15 -0,005 ~ -0,014 | 13 | 14,3 | 10,15 | 1,15 |

| BF17 | FF17 | *20 / 25 | 17 -0,005 ~ -0,014 | 16 | 16,2 | 13,15 | 1,15 |

| BF20 | – | *25 | 20 -0,005 ~ -0,014 | 16 | 19 | 13,35 | 1,35 |

| – | FF20 | 25 | 20 -0,005 ~ -0,014 | 19 | 19 | 15,35 | 1,35 |

| BF25 | FF25 | 32 | 25 -0,005 ~ -0,014 | 20 | 23,9 | 16,35 | 1,35 |

| BF30 | FF30 | 40 | 30 -0,005 ~ -0,015 | 21 | 28,6 | 17,75 | 1,75 |

| BF35 | – | 40 | 25 -0,005 ~ -0,015 | 22 | 33 | 18,75 | 1,75 |

| BF40 | – | 50 | 40 -0,005 ~ -0,015 | 23 | 38 | 19,95 | 1,95 |

* Indicado para uso em fuso passo 05mm.

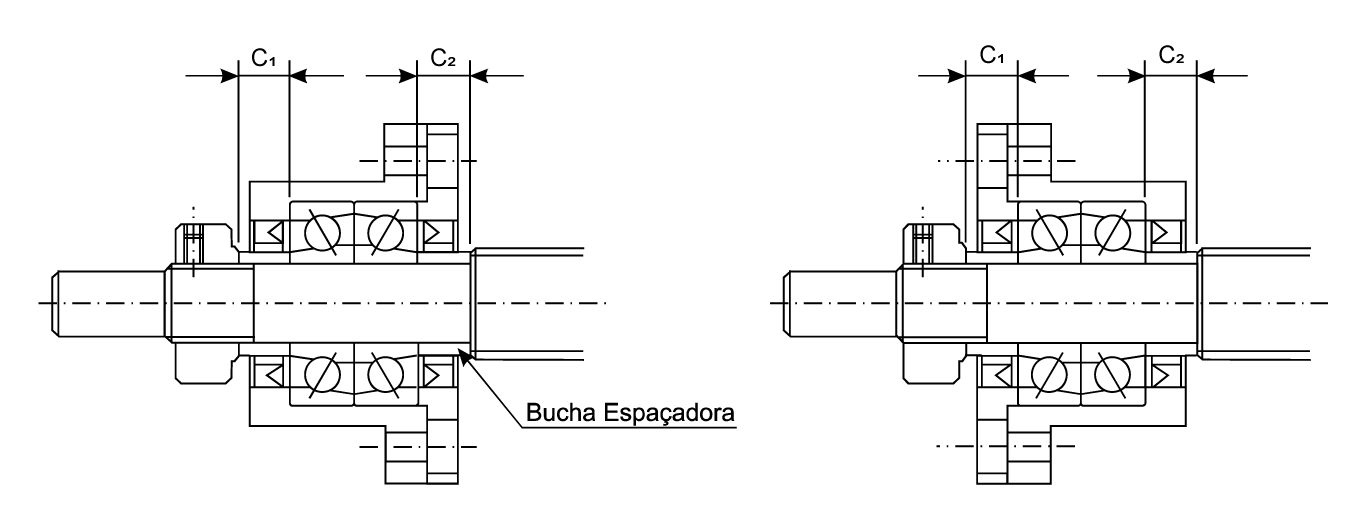

Dimensões em mm

| Modelo | Ø do Fuso d |

Ø para Montagem no Mancal D |

B | E | F | M | S | C1 | C2 |

|---|---|---|---|---|---|---|---|---|---|

| BK10 | 14 | 10 -0,005 ~ -0,012 | 8 | 36 | 15 | M10 x 1 | 16 | 5,5 | 5,5 |

| BK12 | 16 | 12 -0,005 ~ -0,012 | 10 | 36 | 15 | M12 X 1 | 14 | 5,5 | 7,5 |

| BK15 | 20 | 15 -0,005 ~ -0,014 | 12 | 40 | 20 | M15 X 1 | 12 | 6,5 | 8 |

| BK17 | *20/25 | 17 -0,005 ~ -0,014 | 15 | 53 | 23 | M17 X 1 | 17 | 8 | 10,5 |

| BK20 | *25 | 20 -0,005 ~ -0,014 | 17 | 53 | 25 | M20 X 1 | 15 | 8,5 | 9 |

| BK25 | 32 | 25 -0,005 ~ -0,014 | 20 | 65 | 30 | M25 X 1,5 | 18 | 9,5 | 14 |

| BK30 | 40 | 30 -0,005 ~ -0,015 | 25 | 72 | 38 | M30 X 1,5 | 25 | 10 | 18 |

| BK35 | – | 35 -0,005 ~ -0,015 | 30 | 81 | 45 | M35 X 1,5 | 28 | 12 | 18 |

| BK40 | 50 | 40 -0,005 ~ -0,015 | 35 | 93 | 50 | M40 X 1,5 | 35 | 16 | 26,5 |

| FK 10 | 14 | 10 -0,005 ~ -0,012 | 8 | 36 | 15 | M10 X 1 | 11 | 5,5 | 7 |

| FK12 | 16 | 12 -0,005 ~ -0,012 | 10 | 36 | 15 | M12 X 1 | 11 | 6,5 | 6 |

| FK15 | 20 | 15 -0,005 ~ -0,014 | 12 | 47 | 20 | M15 X 1 | 13 | 10 | 10 |

| FK17 | *20/25 | 17 -0,005 ~ -0,014 | 15 | 58 | 23 | M17 X 1 | 15 | 10 | 12 |

| FK20 | *25 | 20 -0,005 ~ -0,014 | 17 | 62 | 25 | M20 X 1 | 17 | 12 | 10,5 |

| FK25 | 32 | 25 -0,005 ~ -0,014 | 20 | 76 | 30 | M25 X 1,5 | 20 | 14 | 19 |

| FK30 | 40 | 30 -0,005 ~ -0,015 | 25 | 72 | 38 | M30 X 1,5 | 25 | 12,5 | 16 |

* Indicado para uso em fuso passo 05mm.

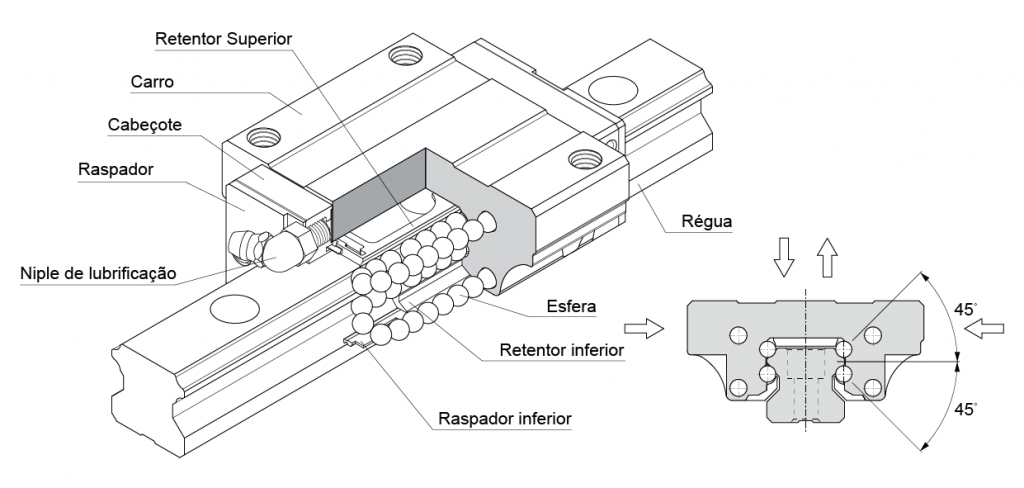

O posicionamento das esferas foi projetado a fim de se obter um ângulo de 45º, o que permite deslocar uma carga com forças de atuação de diferentes posições: carga radial de compressão, carga radial de tração e cargas laterais. A série OBR-A / OBR-B pode alcançar uma carga pré-definida (Pré-carga), para aumentar a rigidez em quatro direções de forças (vide desenho acima), mantendo-se um baixo atrito de deslizamento. Isto torna-se adequado para movimentos que requerem alta precisão e rigidez. O posicionamento também permite que a graxa lubrificante seja distribuída uniformemente a cada volta de recirculação das esferas, resultando em movimentos suaves e uma longa vida útil.

Réguas: DIN S55CM

Carros: DIN 16MnCr5

O projeto eficiente e simplificado das guias com uma periódica lubrificação garantem movimentos suaves e silenciosos.

Os carros são confeccionados com dimensões mantidas numa tolerância onde trocando-se as esferas, num único carro, consegue-se obter as três classes de Pré-Carga: (N – leve, X – média e Y- pesada).

A vantagem é que os carros e as réguas podem ser estocados como peças padrão, realizando a conversão conforme a necessidade do cliente. O sistema de estoque torna-se mais simplificado e reduz o tempo de entrega do material.

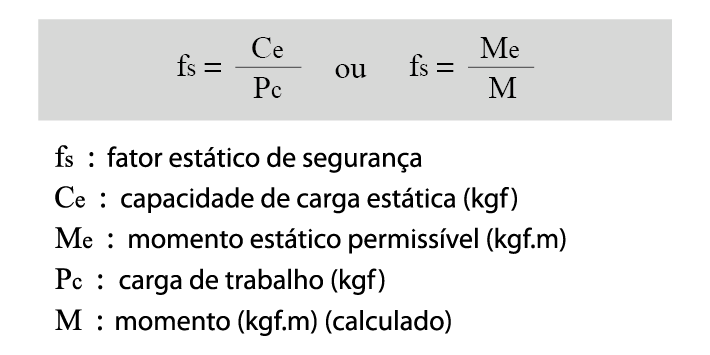

Quando uma carga excessiva é aplicada em um carro parado ou em baixa velocidade, uma deformação local e permanente pode ocorrer nas esferas e, consequentemente, na régua. Esta deformação irá prejudicar o funcionamento suave das guias e comprometer todo o desempenho do equipamento. A capacidade de energia estática define-se como uma carga constante e unidirecional cuja soma das deformações permanentes das esferas e da régua equivale a 0,0001 vezes o diâmetro da esfera.

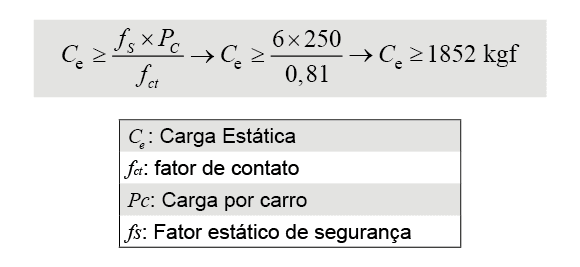

O fator estático de segurança (fs) é a razão da classificação da carga estática (Ce) em relação à carga de trabalho a ser aplicada na guia. O fator estático de segurança pode ser avaliado conforme a tabela abaixo:

| Tipos de máquina | Condição de carga | fs |

|---|---|---|

| Máquina Industrial Regular | Condição normal de carga Com impacto e vibração |

1.0 ~ 1.3 2.0 ~ 3.0 |

| Máquina ferramenta | Condição normal de carga Com impacto e vibração |

1.0 ~ 1.5 2.5 ~ 7.0 |

As esferas e réguas sofrem cargas repetitivas, intermitentes e certamente com o decorrer do tempo haverá escamação por fadiga nas réguas. Ensaios dinâmicos com grupo de guias idênticas e nas mesmas condições de trabalhos foram realizados percorrendo 50 km, resultando em valores de carga dinâmica. Estes valores serão aplicados em cálculos para dimensionamento das guias. O valor (C) está especificado nas tabelas de dimensões de cada carro.

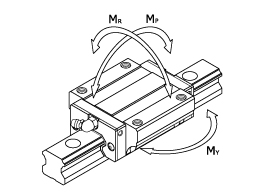

Quando um momento é aplicado em uma guia linear, surgem forças que não são distribuídas uniformemente na guia. No sistema de guia linear, o momento estático permissível é definido em três direções: Mp, My e Mr (vide figura abaixo).

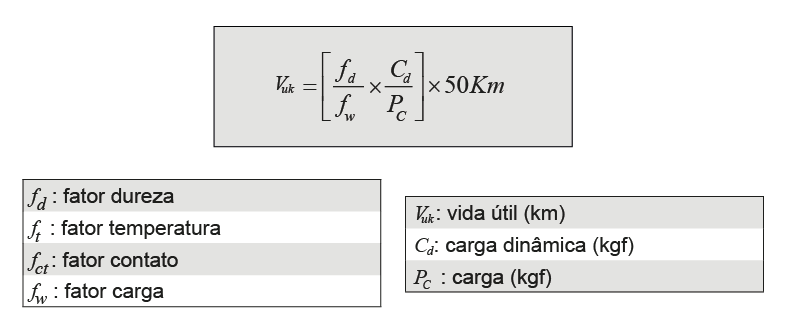

A vida útil de uma guia linear pode ser afetada por várias condições de trabalho. Fatores como dureza da régua, temperatura e condições de carga (com ou sem impactos e vibrações) irão influenciar na durabilidade. Também serão considerados nos cálculos itens como carga e capacidade dinâmica. Conforme fórmula a seguir:

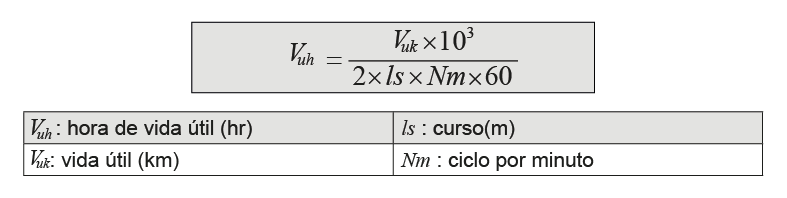

É recomendado também expressar a vida útil em horas. A fórmula a seguir poderá ser utilizada quando curso e ciclos são constantes:

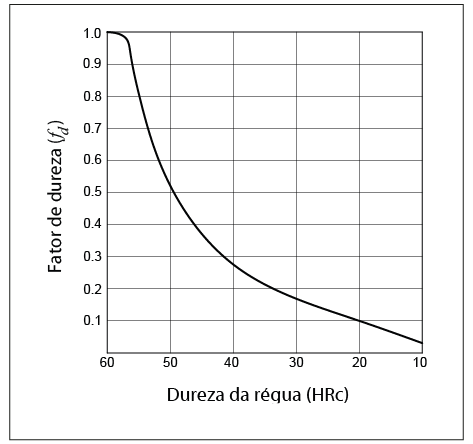

Para garantir um melhor desempenho das guias, as esferas e réguas devem possuir uma dureza de 58 a 62 HRc. Quando não forem atingidos estes valores, um fator dureza deve ser multiplicado pela Carga Dinâmica e Carga Estática a ser consideradas nos cálculos.

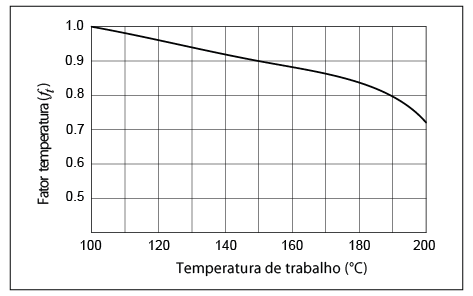

Quando a temperatura de trabalho for maior que 70ºC, a vida útil será reduzida ou até ficará comprometida, pois o carro contém peças de plástico e borracha. Para efetuar os cálculos, deve-se multiplicar a Capacidade de Carga Dinâmica e Estática pelo fator temperatura. Para aplicações com temperatura maior que 70ºC, favor consultar a OBR.

Quando dois ou mais carros são usados na mesma régua, é difícil se obter uma distribuição de carga uniforme. Isto se deve a momentos, erros na superfície ou outros fatores. Para efeito de cálculo, Carga Dinâmica (Cd) e Carga Estática (Ce) deverão ser multiplicadas pelo fator de contato.

| Número de Blocos em Contato | Fator de contato (fct) |

|---|---|

| 1 | 1,00 |

| 2 | 0,81 |

| 3 | 0,72 |

| 4 | 0,66 |

| 5 | 0,61 |

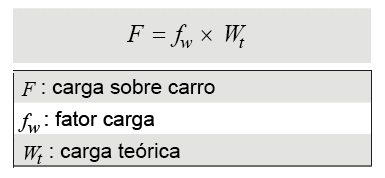

Apesar da carga de trabalho ser obtida através de cálculo, na maioria das vezes ocorre uma carga real maior que o valor calculado. Vibração e impacto conjugados com velocidade são difíceis de ser estimados. Devido a isso, temos de considerar um fator de carga no cálculo da vida útil.

| Condições de movimentação | Velocidade de operação | fw |

|---|---|---|

| Sem impacto e vibração | Vel. até 15 m/min | 1,0 ~ 1,2 |

| Impacto e vibração leve | Vel. de 15 a 60 m/min | 1,2 ~ 1,5 |

| Impacto e vibração moderado | Vel. de 60 a 120m/min | 1,5 ~ 2,0 |

| Impacto e vibração forte | Vel. maior que 120 m/min | 2,0 ~ 3,5 |

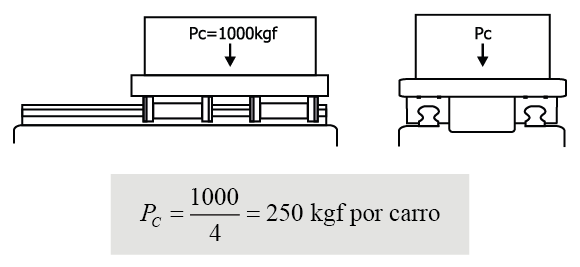

Condições de seleção:

Para esta aplicação, considerar fs = 6

OBR-A-20E satisfaz a condição 3784 > 1852 kgf

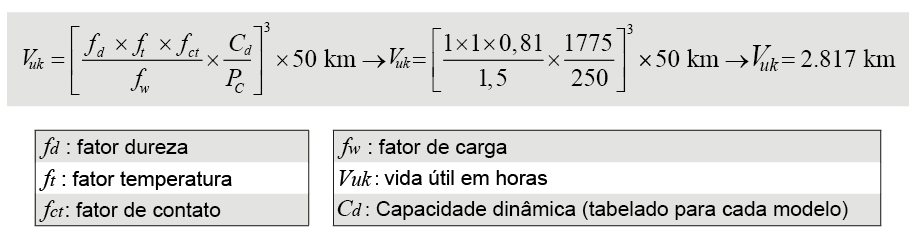

Para cálculo, devemos considerar a carga dinâmica do modelo OBR-A-20E = 1775 kgf , seguindo a fórmula abaixo:

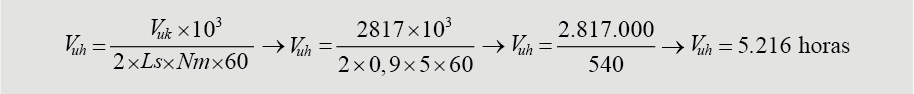

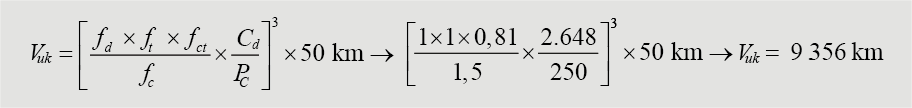

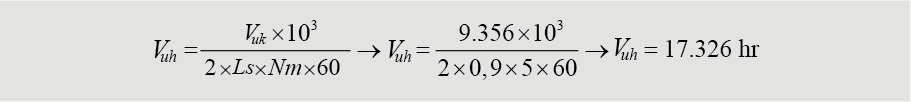

Selecionando OBR-A-20E na fórmula acima iremos ter uma vida útil (5.216 horas), menor que o desejado (7.400 horas). Sendo assim, selecionamos um modelo maior (OBR-A-25E) com Cd = 2.648 kgf logo:

Vida em Horas:

Análise final:

Considerando os cálculos acima selecionaremos o modelo OBR-A-25E para atender esta condição de trabalho.

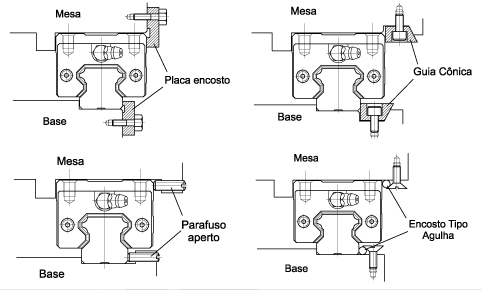

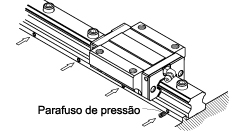

A régua e o carro podem ser deslocados quando a máquina recebe vibração ou impacto. sob esta condição, a precisão da guia e a vida útil podem ser degradados. Assim os seguintes métodos de fixação são recomendados para evitar que tal situação aconteça:

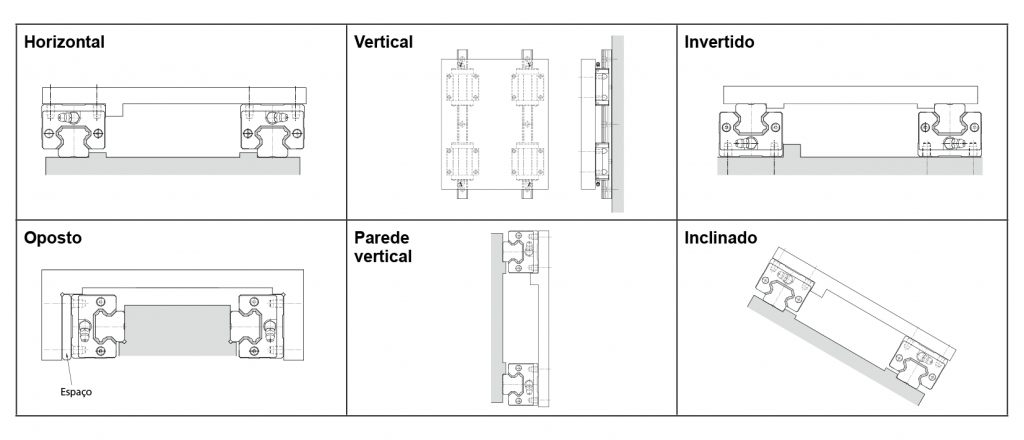

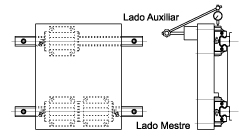

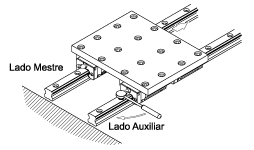

A forma de instalação de uma guia linear depende da estrutura do equipamento ou da máquina e da direção de carga a qual está sendo submetida.

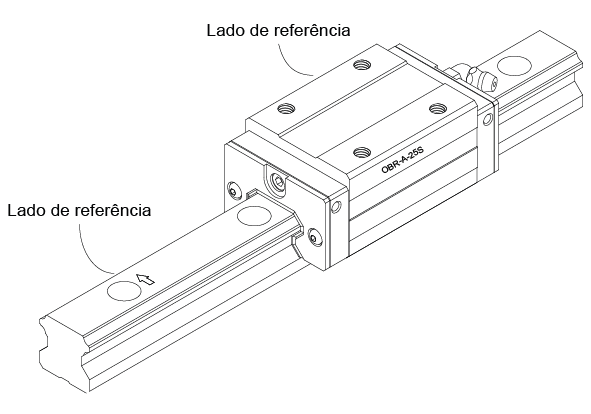

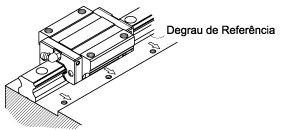

O lado de referência da régua é indicado por uma seta que está gravada na parte superior. No caso do carro, o lado de referência estará do lado oposto ao código e modelo do carro.

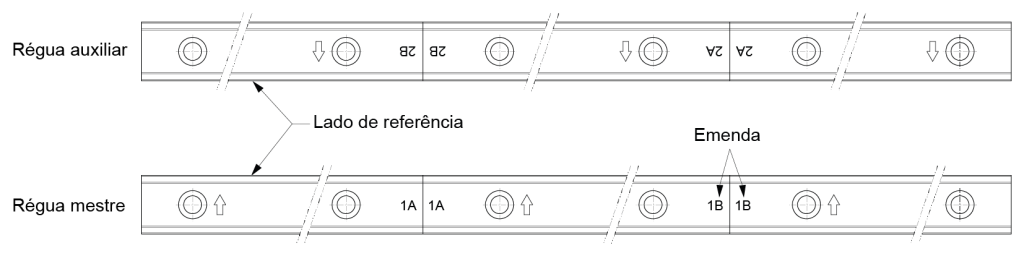

Quando o comprimento de uma régua for maior que o comprimento máximo especificado, as réguas podem ser unidas umas com as outras. Nestes casos, as marcas de união indicam a posição correta.

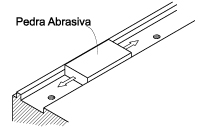

1 – Antes da instalação as rebarbas, sujeiras e o óleo de prevenção à corrosão devem ser totalmente removidos

2 – Posicione cuidadosamente a guia linear sobre a base e encoste-a contra o degrau de referência.

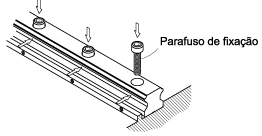

3 – Certifique-se da correta seleção dos parafusos de fixação e aperte-os provisóriamente.

4 – Aperte os parafusos de fixação em sequência para garantir o correto posicionamento da guia ao longo de toda a base.

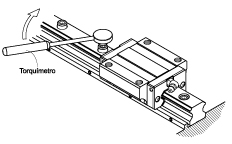

5 – Aperte todos os parafusos de fixação com o torque específico. A sequência de aperto deve ser iniciada do centro para as bordas. Procedendo-se desta forma a precisão original a ser alcançada.

6 – Siga o mesmo procedimento de instalação para as réguas restantes.

Primeiro aperte os parafusos de montagem temporariamente, logo após utilize um grampo tipo C para pressionar a régua mestre no lado de referência. Aperte os parafusos de montagem na sequência com o torque especificado.

Coloque o bloco padrão entre as duas réguas e posicione o mesmo em paralelo com o lado de referência da régua que está temporariamente apertado pelos parafusos. Checar o paralelismo com o relógio comparador e alinhar a régua se necessário. Logo após apertar os parafusos na sequência.

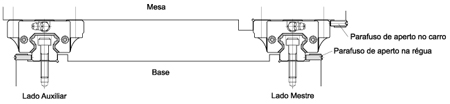

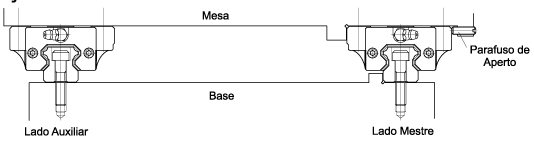

Apertar temporariamente os dois carros do lado mestre e um carro do lado auxiliar sob a mesa. Colocar o relógio comparador sobre a mesa e posicionar a sua ponta em contato na lateral do carro auxiliar. Mover a mesa até a extremidade da régua e chegar o paralelismo entre o carro e a régua auxiliar. Em seguida apertar os parafusos na sequência.

Apertar temporariamente os dois carros do lado mestre e um carro do lado auxiliar sobre a mesa. Mover a mesa até a extremidade das réguas, checar e alinhar o paralelismo com base na resistência do movimento. Apertar os parafusos na sequência.

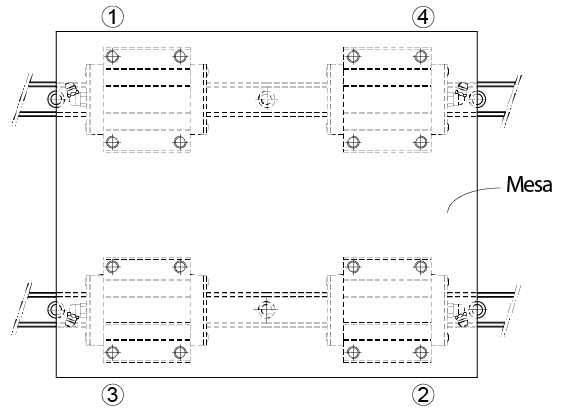

Posicione cuidadosamente a mesa sobre os carros e aperte os parafusos de fixação provisoriamente.

Aperte os parafusos para fixar a guia mestre e o carro contra o lado de referência da mesa.

Aperte totalmente todos os parafusos de fixação em ambos os lados, mestre e auxiliar. O processo de aperto deve ser seguido em ordem de 1 a 4, conforme a figura.

| Pré-Carga | Condições de Operação | Aplicação Principal |

|---|---|---|

| Pré-Carga Leve (N) |

|

Máquinas automáticas de embalagens, equipamentos para oxi-corte de metais, equipamentos de soldagem em geral, máquinas em geral com movimento X e Y. |

| Pré-Carga Média (X) |

|

Equipamentos automáticos de pintura, robôs industriais, furadeiras de comando numérico, mesas de medições com movimentos X, Y e Z. Equipamentos de alimentação automática com alta velocidade. |

| Pré-Carga Pesada (Y) |

|

Equipamentos para usinagem convencionais em CNC como: tornos, fresadoras, mandrilhadoras, furadeiras, etc. |

A pré-carga da série OBR-A/OBR-B é representada pela folga radial que é dividida em três classes: Leve (N), Média (X) e Pesada (Y), conforme tabela a seguir:

Grau de Pré-Carga e Folga Radial

| Pré-Carga Nº Modelo |

Pré-Carga Leve N |

Pré-Carga Média X |

Pré-Carga Pesada Y |

|---|---|---|---|

| OBR-A/OBR-B 15 | -4 ~ +2 | -12 ~ -4 | – |

| OBR-A/OBR-B 20 | -5 ~ +2 | -14 ~ -5 | -23 ~ -14 |

| OBR-A/OBR-B 25 | -6 ~ +3 | -16 ~ -6 | -26 ~ -16 |

| OBR-A/OBR-B 30 | -7 ~ +4 | -19 ~ -7 | -31 ~ -19 |

| OBR-A 35 | -8 ~ +4 | -22 ~ -8 | -35 ~ -22 |

| OBR-A 45 | -10 ~ +5 | -25 ~ -10 | -40 ~ -25 |

| OBR-A 55 | -12 ~ +5 | -29 ~ -12 | -46 ~ -29 |

| OBR-A 65 | -14 ~ +7 | -32 ~ -14 | -50 ~ -32 |

Torque recomendado para aperto de parafusos (Kgf-cm)

| Rosca | Torque |

|---|---|

| M3 | 20 |

| M4 | 42 |

| M5 | 90 |

| M6 | 140 |

| M8 | 310 |

| M10 | 960 |

| M12 | 1200 |

| M14 | 1600 |

| M16 | 2000 |

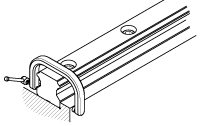

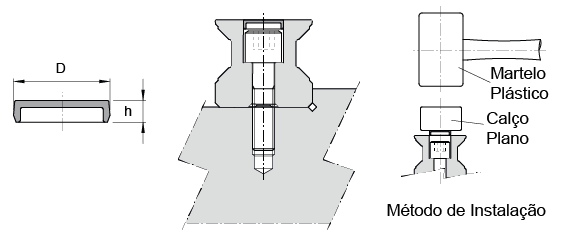

Uma tampa plástica é utilizada na régua para fechar os furos dos parafusos de fixação, evitando-se o acúmulo de sujeira. Para que a tampa plástica não receba diretamente o impacto é montada usando-se um martelo plástico com o auxílio de um calço plano, desta forma a tampa estará devidamente posicionada quando ficar nivelada com a superfície da régua.

| Código | Modelo | D | h |

|---|---|---|---|

| M3 C | OBR-B 15 / OBR-C 12,15 | – | – |

| M4 C | OBR-A 15 | 7,6 | 1,0 |

| M5 C | OBR-A 20 / OBR-B 20 | 9,6 | 2,4 |

| M6 C | OBR-A 25 / OBR-B 25,30 | 11,1 | 2,7 |

| M8 C | OBR-A 30,35 | 14,1 | 3,7 |

| M12 C | OBR-A 45 | 20,1 | 3,7 |

| M14 C | OBR-A 55 | 23,1 | 5,7 |

| M16 C | OBR-A 65 | 26,1 | 5,7 |

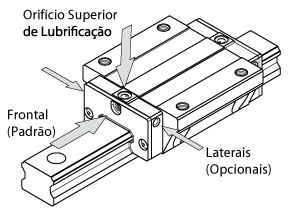

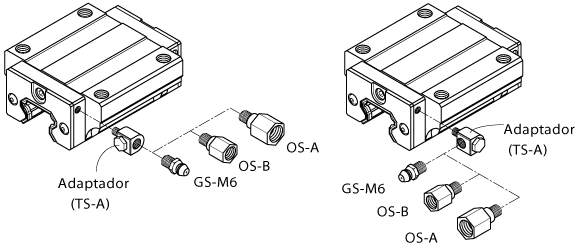

A montagem padrão da graxeira no carro é frontal e centralizada em ambos os lados. Para a montagem da graxeira lateral deve-se utilizar um adaptador. Na opção desta montagem, favor especificar no pedido.

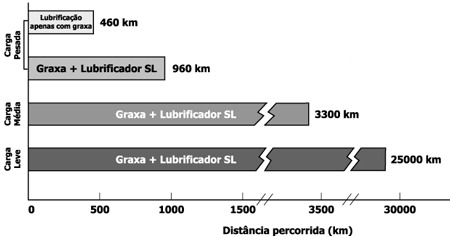

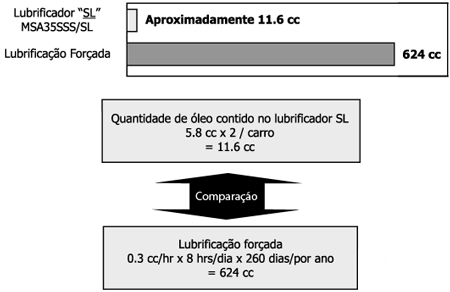

Intervalos maiores entre as manutenções

A tabela abaixo demonstra um teste contínuo sem reabastecimento de lubrificante:

Modelo MSA 35 SSS

| Condição | Carga Pesada | Carga Média | Carga Leve |

|---|---|---|---|

| Carga | 26 kN | 13 kN | 2.1 kN |

| Velocidade | 50 m/min | 50 m/min | 200 m/min |

| Vida útil | 400km | 3200km | – |

Vida útil com carga pesada percorrida ≅ 400km

Uso efetivo do lubrificante

Com quantidade necessária de lubrificante aplicado corretamente, pode-se alcançar a devida eficiência evitando-se o desperdício.

Consumo anual de lubrificante por carro

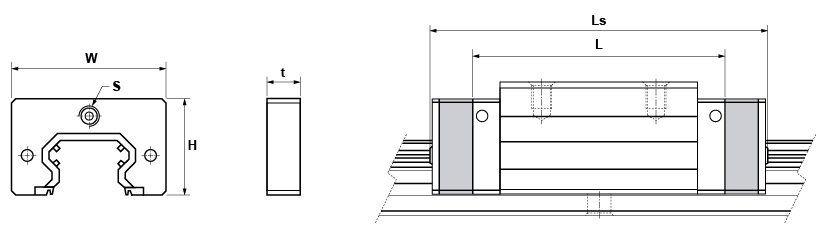

Modelo: OBR-A

|

Modelo

|

Dimensões do Lubrificador SL (mm) | Dimensões do Carro (mm) | |||||

| H | W | t | S | L | Ls | ||

| OBR-A 15 SL | E / S | 19,5 | 32,7 | 15,2 | M4x1 | 58,5 | 90,9 |

|

OBR-A 20 SL

|

E / S |

24,2

|

43,1

|

16,1

|

M6x1

|

74,2 | 108,9 |

| LE / LS | 88,9 | 123,6 | |||||

|

OBR-A 25 SL

|

E / S |

29,5

|

47,1

|

17,2

|

M6x1

|

80 | 118,4 |

| LE / LS | 100,6 | 139 | |||||

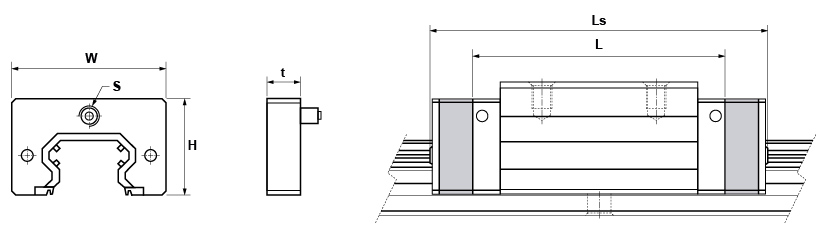

Modelo: MSA

|

Modelo

|

Dimensões do Lubrificador SL (mm) | Dimensões do Carro (mm) |

Qtd. de óleo por Reabastecimento (cm3)

|

|||||

| H | W | t | S | L | Ls | |||

| MSA 15 SL | E / S | 19 | 31,2 | 10 | M4 | 56,3 | 81,3 | 0,5 |

|

MSA 20 SL

|

E / S |

21,2

|

42,8

|

10

|

M6

|

67,3 | 92,9 |

1,2

|

| LE / LS | 83,2 | 108,8 | ||||||

|

MSA 25 SL

|

E / S |

28,5

|

46,8

|

10

|

M6

|

76 | 101,6 |

1,4

|

| LE / LS | 95 | 120,6 | ||||||

|

MSA 30 SL

|

E / S |

32

|

57

|

10

|

M6

|

91,4 | 117 |

2,1

|

| LE / LS | 113,6 | 139,2 | ||||||

|

MSA 35 SL

|

E / S |

36,5

|

68

|

10

|

M6

|

104 | 131,2 |

3,2

|

| LE / LS | 129,4 | 156,6 | ||||||

|

MSA 45 SL

|

E / S |

49

|

83,6

|

15

|

PT 1/8

|

130,5 | 167,7 |

7,4

|

| LE / LS | 162,3 | 199,5 | ||||||

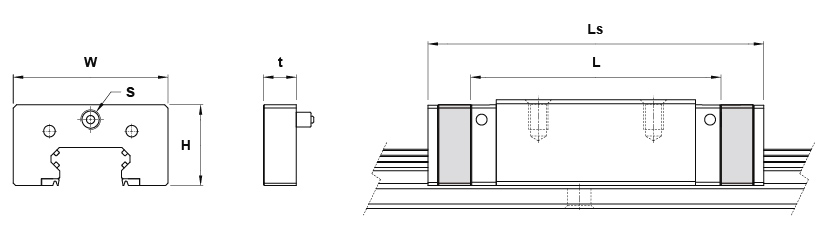

Modelo: MSB

|

Modelo

|

Dimensões do Lubrificador SL (mm) | Dimensões do Carro (mm) |

Qtd. de óleo por Reabastecimento (cm3)

|

|||||

| H | W | t | S | L | Ls | |||

|

MSB 15 SL

|

TE / TS |

18,5

|

33

|

10

|

M4

|

35 | 65 |

0,8

|

| E / S | 52 | 82 | ||||||

|

MSB 20 SL

|

TE / TS |

21,2

|

40,8

|

10

|

M6

|

42 | 68 |

1,1

|

| E / S | 61 | 87 | ||||||

|

MSB 25 SL

|

TE / TS |

24,5

|

47

|

10

|

M6

|

54,2 | 80,2 |

1,4

|

| E / S | 76 | 102 | ||||||

|

MSB 30 SL

|

TE / TS |

30,8

|

57

|

10

|

M6

|

62 | 88 |

2,3

|

| E / S | 90,7 | 116,7 | ||||||

MODELOS OBR

MODELOS OBR

| Incremento no comprimento | |||

|---|---|---|---|

| Modelo | DD | ZZ | KK |

| OBR-A 15 OBR-B 15 | 2 | 2,5 | 5 |

| OBR-A 20 OBR-B 20 | 2,5 | 2,5 | 6 |

| OBR-A 25 OBR-B 25 | 4 | 3 | 7 |

| OBR-A 30 OBR-B 30 | 4 | 4 | 8 |

| OBR-A 35 | 4 | 4 | 8 |

| OBR-A 45 | 3 | 2 | 7 |

| OBR-A 55 | – | – | – |

| OBR-A 65 | – | – | – |

MODELOS PMI

| Incremento no comprimento |

||

|---|---|---|

| Modelo | ZZ | KK |

| MSA 15 MSB 15 | 7 | 11 |

| MSA 20 MSB 20 | 7 | 13 |

| MSA 25 MSB 25 | 7 | 13 |

| MSA 30 MSB 30 | 7 | 13 |

| MSA 35 MSB 35 | 8 | 15 |

| MSA 45 | 8 | 15 |

| MSA 55 | 8 | 15 |

| MSA 65 | 8 | 15 |

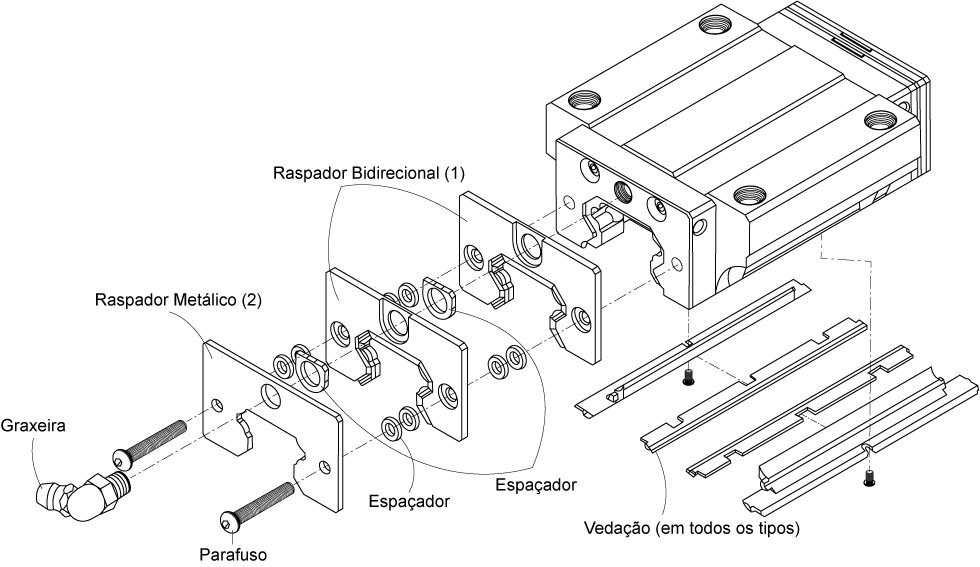

| Tipo | Vedações | Aplicações |

|---|---|---|

| SS | Padrão: com 1 raspador bidirecional em ambos os lados (1) | Sujeiras leves em geral |

| DD | Duplo raspador bidirecional em ambos os lados | Sujeira pesada |

| ZZ | 1 raspador metálico em ambos os lados (2) | Cavacos quentes e faíscas |

| KK | Tipo ZZ + 1 raspador bidirecional em ambos os lados | Sujeira pesada e cavacos quentes |

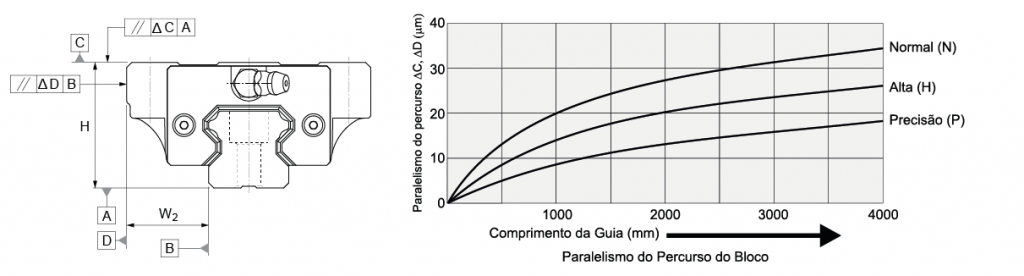

| Tamanho | Item | Grau de Precisão | ||

|---|---|---|---|---|

| Normal N |

Alta H |

Precisão P |

||

| MSC 7 MSC 9 MSC 12 MSC 15 OBR-C 5 |

Tolerância para altura H | ± 0,04 | ± 0,02 | ± 0,01 |

| Diferença de altura H | 0,03 | 0,015 | 0,007 | |

| Tolerância para distância W2 | ±0,04 | ± 0,025 | ± 0,015 | |

| Diferença em distância W2 W2 | 0,03 | 0,02 | 0,01 | |

| Paralelismo do percurso da superfície C com a superfície A | Ver gráfico acima. | |||

| Paralelismo do percurso da superfície D com a superfície B | ||||

| MSA 15 MSA 20 MSB 15 MSB 20 OBR-A 15 |

Tolerância para altura H | ± 0,1 | ± 0,03 | 0 -0,03 |

| Diferença de altura H | 0,02 | 0,01 | 0,006 | |

| Tolerância para distância W2 | ±0,1 | ± 0,3 | 0 -0,03 |

|

| Diferença em distância W2 W2 | 0,02 | 0,01 | 0,006 | |

| Paralelismo do percurso da superfície C com a superfície A | Ver gráfico acima. | |||

| Paralelismo do percurso da superfície D com a superfície B | ||||

| MSA 25 MSA 30 MSA 35 MSB 25 MSB 30 MSB 35 OBR-A 25 |

Tolerância para altura H | ± 0,1 | ± 0,04 | 0 -0,04 |

| Diferença de altura H | 0,02 | 0,015 | 0,007 | |

| Tolerância para distância W2 | ±0,1 | ± 0,4 | 0 -0,04 |

|

| Diferença em distância W2 W2 | 0,03 | 0,015 | 0,007 | |

| Paralelismo do percurso da superfície C com a superfície A | Ver gráfico acima. | |||

| Paralelismo do percurso da superfície D com a superfície B | ||||

| MSA 45 MSA 55 OBR-A 45 |

Tolerância para altura H | ± 0,1 | ± 0,05 | 0 -0,05 |

| Diferença de altura H | 0,03 | 0,015 | 0,007 | |

| Tolerância para distância W2 | ±0,1 | ± 0,05 | 0 -0,05 |

|

| Diferença em distância W2 W2 | 0,03 | 0,02 | 0,01 | |

| Paralelismo do percurso da superfície C com a superfície A | Ver gráfico acima. | |||

| Paralelismo do percurso da superfície D com a superfície B | ||||

| MSA 65

OBR-A 65 |

Tolerância para altura H | ± 0,1 | ± 0,07 | 0 -0,07 |

| Diferença de altura H | 0,03 | 0,02 | 0,01 | |

| Tolerância para distância W2 | ±0,1 | ± 0,07 | 0 -0,07 |

|

| Diferença em distância W2 W2 | 0,03 | 0,025 | 0,015 | |

| Paralelismo do percurso da superfície C com a superfície A | Ver gráfico acima. | |||

| Paralelismo do percurso da superfície D com a superfície B | ||||

| Modelo do Carro | Peso da Guia (Kg/m) |

|---|---|

| OBR-A 15 | 1,45 |

| OBR-A 20 | 2,2 |

| OBR-A 25 | 3,2 |

| OBR-A 30 | 4,5 |

| OBR-A 35 | 6,3 |

| OBR-A 45 | 10,4 |

| OBR-A 55 | 15 |

| OBR-A 65 | 21,2 |

| OBR-B 15 | 1,2 |

| OBR-B 20 | 2,1 |

| OBR-B 25 | 2,7 |

| OBR-B 30 | 4,3 |

| OBR-C 5 | 0,15 |

| OBR-C 7 | 0,22 |

| OBR-C 9 | 0,38 |

| OBR-C 12 | 0,65 |

| OBR-C 15 | 1,06 |

| Modelo do Carro | Peso da Guia (Kg/m) |

|---|---|

| MSA 15 | 1,5 |

| MSA 20 | 2,4 |

| MSA 25 | 3,4 |

| MSA 30 | 4,8 |

| MSA 35 | 6,6 |

| MSA 45 | 11,5 |

| MSA 55 | 15,5 |

| MSA 65 | 21,9 |

| MSB 15 | 1,2 |

| MSB 20 | 2,0 |

| MSB 25 | 3,0 |

| MSB 30 | 4,4 |

| MSB 35 | 6,2 |

| MSC 7 | 0,22 |

| MSC 9 | 0,33 |

| MSC 12 | 0,63 |

| MSC 15 | 1,02 |

Os seguintes critérios devem ser observados para assegurar uma aplicação correta e vida útil mais longa:

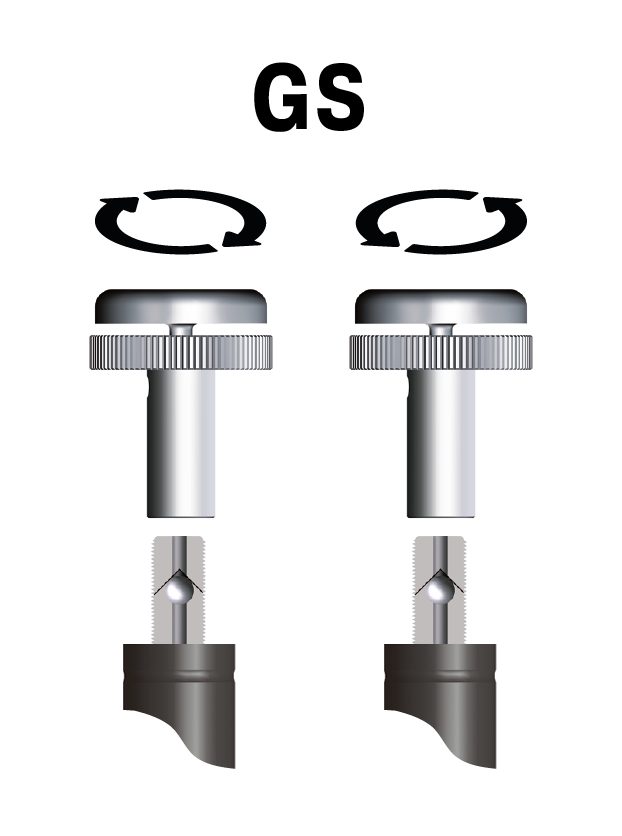

Procedimento:

Atenção: É muito importante que o tempo de escape do gás seja de intervalos pequenos (máximo 1s por acionamento), a fim de evitar que o produto libere gás em excesso e fique com a força abaixo da necessidade da aplicação. Caso isto venha a ocorrer, é necessário enviar o produto para a OBR, onde será feita a recarga. Ressaltamos que os valores de frete e serviço de recarga serão por conta do cliente.

Veja abaixo um vídeo com a demonstração de ajuste da mola a gás com o dispositivo DE-GAS:

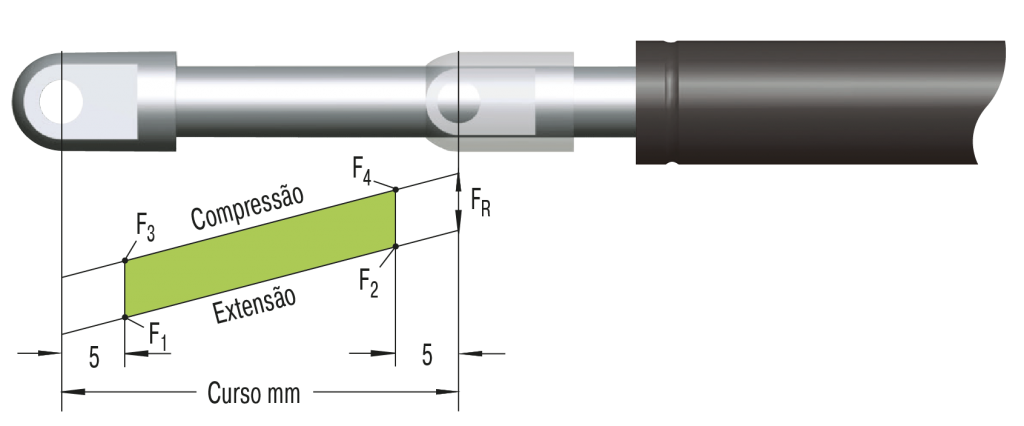

Diagrama de Força x Curso

Mola a gás – Tipo Compressão

| Tipo | Progressão Aproximada | FR Força de Fricção aproximada (N) |

|---|---|---|

| GS -15 | 27 | 20 |

| GS – 19 | 33 | 30 |

| GS – 22 | 38 | 30 |

| GS – 28 | 52 | 40 |

| GS – 40 | 30 | 50 |

F1 = Força nominal a 20ºC. A figura acima é normalmente usada quando especificamos uma mola a gás.

F1 a F2 = Força de avanço do curso.

F3 a F4 = Força de recuo do curso.

A progressão (inclinação da linha da força do diagrama acima) é devido à redução do volume interno.

Efeito da temperatura: A força nominal F1 da figura é dada a 20ºC.

Um aumento da temperatura em 10ºC resultará um aumento em torno de 3,4% da força.

Tolerância de enchimento sobre força F1: Mais ou menos 5%.

Observação: A força nominal do primeiro ciclo da mola a gás poderá ser mais elevada se as peças forem armazenadas durante um longo período sem uso.

Opções disponíveis de mola a gás:

Molas a gás tipo compressão (GS)

Molas a gás tipo tração (GZ)

Molas a gás com trava – consulte a OBR

Molas a gás tipo compressão em aço inox (GS-VA)

Molas a gás tipo tração em aço inox (GZ-VA)

Constantemente as nossas molas a gás são testadas entre 70.000 a 100.000 ciclos, equivalente ao tempo de vida. Sua vida útil depende da aplicação e operação, sendo reduzida no caso de condições severas ou irregulares.

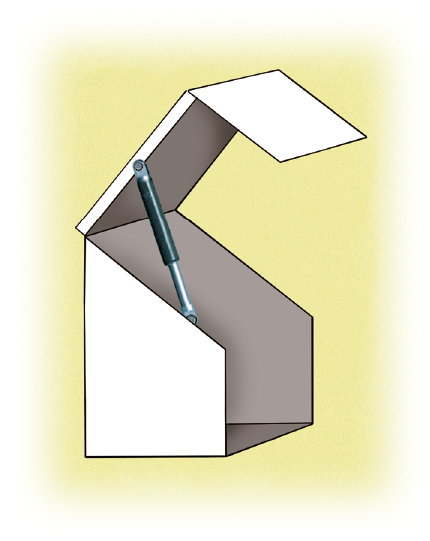

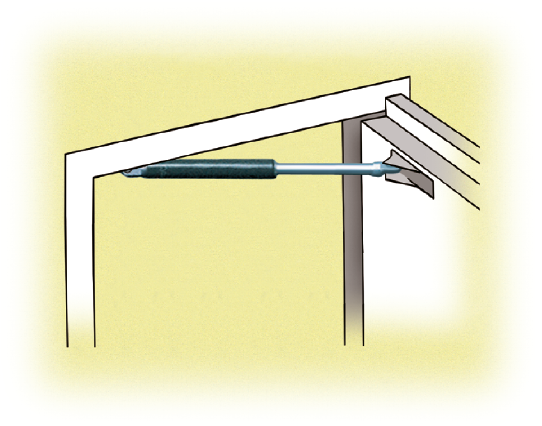

Exemplos de Aplicação:

| Computadores

Fotocopiadoras Máquinas de molde Armários de segurança Painéis laterais de caminhão Mesa de trabalho Porta para ventilação de telhados Tampas para máquinas de lavagem |

Compartimentos de aviões Tampas do motor do caminhão Painéis elétricos de comando Tampas do motor de barco e ônibus Tampas para balcões eletrônicos Tampas de poço para inspeção Tencionador de correias transportadoras |

| Composição do Material: | AlMgSiO.5F25 |

| Material Normalizado: | Al6063-T5 |

| Resistência Mínima à Tração: | 250N/mm² |

| 0,2% escoamento: | 160N/mm² |

| Alongamento A5: | 10% |

| Alongamento A10: | 8% |

| Módulo de Elasticidade: | 70.000N/mm² |

| Dureza Brinel: | 75HB |

| Coeficiente de Expansão Térmica: | (-50…+20ºC) = 21,8 x 10-6 1/K |

| (+20…+100ºC = 23,8 x 10-6 1/K | |

| Espessura da anoditização: | 10 μ |

| Dureza: | 300HV |

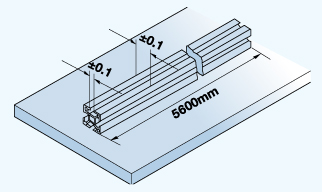

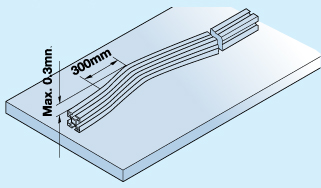

+/- 0,1 mm em 300 mm

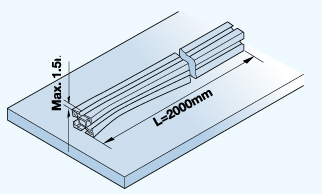

Máximo desvio de 0,3 mm em 2000 mm

1,5 mm em 2000 mm

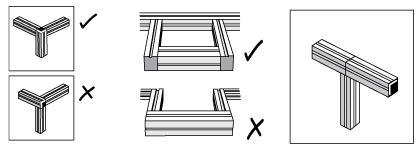

Perfis verticais devem se estender da base ao topo de uma estrutura ao encontrar com perfis horizontais.

Sempre apoie a união de perfis.

Carga Direta (N):

Carga Balanceada (L x F): Nm

Torção Nm:

| Conexões do Perfil |

Carga Direta (N) |

Carga Balanceada (L x F) Nm |

Torção Nm |

Posição na Junta |

|

|---|---|---|---|---|---|

| Posição A |

Posição B |

||||

| Cantoneira 36×36 |

1800 | 150 | 300 | 20 | Posição A Posição B Posição B |

| Cantoneira 42×43 |

2000 | 90 | 180 | 12 | |

| Cantoneira 42×88 |

4000 | 180 | 360 | 30 | |

| Cantoneira Angular |

2000 | 100 | 80 | 12 | |

| Cantoneira Interna |

800 | 80 | 10 |  |

|

| Cantoneira Interna |

800 | 80 | 10 |  |

|

| Parafuso M8x30 |

1500 | 80 | – |  |

|

| Parafuso M12x30 |

3000 | 200 | |||

| Cantoneira Angular |

Cantoneira Interna |

Porca Paralela |

Conector do Parafuso |

Parafuso p/ Conexão |

Conector União |

|

|---|---|---|---|---|---|---|

| Flexibilidade p/ Modificação | ••••• | •• | •• | •• | ••• | • |

| Ajustabilidade | ••••• | ••• | • | • | • | • |

| Estrutura Rígida | •••• | •• | •• | ••••• | ••••• | ••••• |

| Resistência à vibração | •• | • | ••••• | ••••• | ••••• | ••••• |

| Espaço exigido | •• | ••••• | •••• | •••• | ••••• | •••• |

| Tolerância de imprecisão | ••••• | •••• | •• | • | •••• | ••• |

| Custo efetivo | ••••• | •••• | ••• | •• | •••• | • |

| Acabamento estético | • | ••••• | •• | ••••• | ••••• | ••• |

••••• = Bom/eficiente

• = Ruim/deficiente

SAC 0800 704 36 98

SAC 0800 704 36 98

VOLTAR AO TOPO

VOLTAR AO TOPO